本(ben)文主要叙述(shù)了有關波峰(feng)焊機在操作(zuo)過程中的必(bì)要條件,對關(guān)鍵技術方面(miàn)進行了相應(ying)的分析。圍繞(rào)如何用好

波(bō)峰焊機,充分(fèn)發揮其内在(zai)的潛力,提出(chū)一些見解。

引(yǐn)言

當今世界(jie),電子技術已(yǐ)擺在現代戰(zhàn)争的前沿陣(zhen)地,任何先進(jin)的武器都是(shì)以先進的電(dian)子技術作爲(wei)支撐。爲适應(yīng)水上、水下艦(jian)艇所處的各(gè)種惡劣的環(huan)境 ,對于電氣(qì)設施的可靠(kao)性提 出了更(gèng)高的要求。爲(wèi)滿足這一要(yao)求,緻力于電(dian)氣硬件質 量(liang)的持續提高(gāo),我們從瑞士(shi)引進一台 EPM-CDX-400型(xing)雙波峰焊機(ji)。如何用好這(zhe)台設備,使其(qí)各方面參數(shu)達到最佳狀(zhuàng)态,是現代技(jì)術工藝的一(yi)道新課題。

焊(han)接基本條件(jian)的要求

●助焊(han)劑:助焊劑有(yǒu)多種,但無論(lun)選用哪種類(lèi)型,其密度D必(bì)須控制在0.82~0.86g/cm3之(zhī)間。我們選用(yong)的是免清洗(xǐ)樹脂型助焊(han)劑。該助焊劑(ji)除免清洗功(gong)能外,具有較(jiào)好的可溶性(xìng),稀釋劑容易(yi)揮發。還能迅(xun)速清除印制(zhì)闆表面的氧(yang)化物并防止(zhi)二次氧化,降(jiang)低焊料表面(miàn)張力, 提高焊(han)接性能。

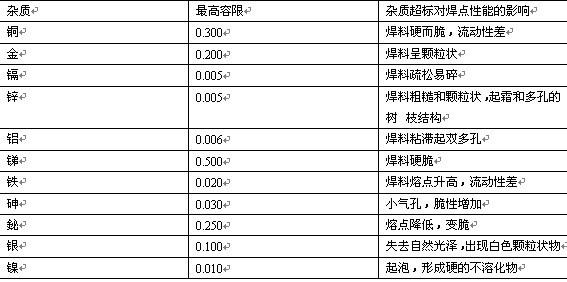

●焊料(liao):波峰焊機采(cai)用的焊料必(bi)須要求較高(gao)的純度,金屬(shu)錫的含量要(yao)求爲63%。對其它(ta)雜質具有嚴(yan) 格的限制,否(fou)則對焊接質(zhì)量有較大的(de)影響。<<電子行(hang)業工藝标準(zhǔn)彙編>>中對其(qi)它雜質的容(rong)限及對焊點(diǎn)的質量影響(xiang)作了如表1所(suǒ)示的技術分(fèn)析。

表1焊料雜(za)質容限及對(duì)焊接質量的(de)影響

在每天(tian)用機8小時以(yi)上的情況下(xià),要求每隔一(yi)定的周期,對(dui)錫槽内的焊(han)料進行化學(xue)或光譜分析(xi),不符合要求(qiú)時要進行更(gèng)換。

●印制電路(lu)闆:選用印制(zhì)闆材料時,應(ying)當考慮材料(liào)的轉化溫度(du)、熱膨脹系數(shù)、熱傳導性、抗(kàng)張模數、介電(dian)常數、體積電(dian)阻率、表面電(diàn)阻率、吸濕性(xìng)等因素。常用(yòng)是的環氧樹(shù)脂玻璃布制(zhì)成的印制闆(pan),其各方面的(de)參數可達到(dào)有關規定的(de)要求。我們對(dui)印制闆的物(wu)理變形作了(le)相應的分析(xī),厚度爲1.6mm的印(yìn)制闆,長度100mm,翹(qiao)曲度必須小(xiao)于0.5mm。因爲翹曲(qu)度過大,壓錫(xī)深度則不 能(néng)保證一緻,導(dao)緻焊點的均(jun)勻度差。

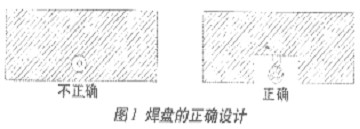

●焊盤(pán):焊盤設計時(shi)應考慮熱傳(chuán)導性的影響(xiang),無論是賀形(xíng)還是矩形焊(hàn)盤,與其相連(lián)的印線必須(xū)小于焊盤直(zhi)徑或寬度,若(ruo)要與較大面(mian)的導電區,如(ru)地、電源等平(ping)面相連時,可(kě)通過較短的(de)印制導線達(dá)到熱隔離,見(jian)圖1焊盤的正(zhèng)确設計。

●阻焊(hàn)劑膜:在塗敷(fū)阻焊劑的工(gong)藝過程中,應(yīng)考慮阻焊劑(ji)的塗敷精度(dù),焊盤的邊緣(yuán)應當光滑,該(gai)暴露的部位(wei)不可粘附阻(zǔ)焊劑。

●運輸和(he)儲存:加工完(wan)成的印制闆(pan),在運輸和儲(chǔ)存過程中,應(ying)當使用防振(zhen)塑料袋抽真(zhēn)空包裝 ,預防(fáng)焊盤二次氧(yang)化和其它的(de)污染。當更高(gāo)技術要求時(shí),也可進行蕩(dàng)金處理,或者(zhě)進行焊料塗(tú)鍍的工藝處(chu)理。

元器件的(de)要求

●可焊性(xing):用于波峰焊(han)接組裝的元(yuan)器件引線應(yīng)有較好的可(kě)焊性。可焊性(xìng)的量化可采(cai)用潤濕稱量(liàng)法進行試驗(yàn),對于試驗結(jié)果用潤濕系(xì)數進行評定(dìng),潤濕系數按(àn)下式進行計(ji)算:Ơ=地F/T

式中:Ơ—潤(run)濕系數,ŲN/S;

F—潤濕(shi)力,ŲN;

T—潤濕時間(jian),S。

由止式可以(yǐ)看出,潤濕時(shi)間T越短,則可(ke)焊性越好。潤(run)濕稱量法是(shì)精度較高的(de)計量方法,但(dàn)需要較複雜(zá)的儀器設備(bei)。如果試驗條(tiao)件不具備,可(ke)選用焊球法(fa)進行試驗,簡(jian)單易行。

有些(xie)元器件的引(yǐn)線選用的材(cai)料潤濕系數(shu)很低,爲增加(jia)其可焊性,必(bi)須對這些元(yuan)器引線或焊(han)煓進行處理(lǐ)并塗鍍焊料(liào)層,焊料塗鍍(du)層厚度應大(dà)于8ŲM,,要求表面(mian)光亮,無氧化(huà)雜質及油漬(zì)污染。

●元器件(jiàn)本身的耐溫(wēn)能力:采用波(bo)峰焊接技術(shu)的元器件,必(bi)須要考慮元(yuan)件本身的 耐(nai)溫能力,必須(xū)能耐受2600C/10S。對于(yu)無耐溫能力(lì)的元器應剔(ti)除。

技術條件(jian)要求

上述的(de)保障條件,隻(zhī)是具備了焊(han)接基礎,要焊(hàn)接出高質量(liàng)的印制闆,重(zhong)要的是技術(shù)參數的設置(zhi),以及怎樣使(shǐ)這些技術參(can)數達到最佳(jiā)值,使焊點不(bu)出現漏焊、虛(xū)焊、橋連、針孔(kǒng)、氣泡、裂紋、挂(guà)錫、拉尖等現(xiàn)象,設置參數(shù)應通過試驗(yàn)和分析對比(bǐ),從中找出一(yī)組最佳參數(shù)并記錄在案(àn)。以後再 遇到(dào) 類似的輸入(ru)條件時就可(ke)以直接按那(na)組成熟的參(can)數設置而不(bu)必再去進行(hang)試驗。

●助焊劑(jì) 流量控制:調(diao)節助焊劑 的(de)流量,霧化顆(kē)粒及噴漈均(jun1)勻度可用一(yi)張白紙進行(hang)試驗,目測助(zhù)焊劑 噴塗在(zài)白紙上的分(fen)布情況,通過(guo)計算機軟件(jiàn)設置參數,再(zài)用調節器配(pèi)合調節,直到(dào)理想狀态爲(wèi)止。通常闆厚(hou)爲1.6MM。元器件爲(wèi)一般 通孔器(qì)件的情況下(xià),設定流量爲(wei)1.8L/H.

●傾斜角的控(kong)制:傾斜角是(shi)波峰頂水平(píng)面與傳送到(dào)波峰處的印(yin)制闆之間的(de)夾角。這個角(jiǎo)度的夾角對(dui)于焊點質量(liàng)緻關重要。由(you)于地球的引(yin)力,焊錫從錫(xī)槽向外流動(dòng)起始速度與(yǔ)流出的錫槽(cao)後的自由落(luò)體速度不一(yī)緻。如果夾角(jiǎo)調節不當會(hui)導緻印制闆(pan)與焊錫的接(jie)觸和分離的(de)時間不同,焊(hàn)錫對印制闆(pan)的浸入力度(du)也不同。爲避(bi)免這些問題(ti),調節範圍嚴(yán)格近控制在(zai)6º~10º之間。

●傳送速(su)度控制:控制(zhì)傳送速度在(zài)設置參數時(shi)應考慮以下(xià)諸方面的因(yin)素:

1助焊劑噴(pēn)塗厚度:因爲(wei)助焊劑的流(liú)量設定後,基(ji)本上是一個(gè)固定的參數(shu)。傳送速度的(de)變化會使噴(pēn)塗在印制闆(pǎn)上的助焊劑(jì)厚度發生相(xiàng)應的變化。

2預(yu)熱效果:印制(zhi)闆從進入預(yù)熱區到第一(yī)波峰這段時(shí)間裏,印制闆(pan)底面的溫度(dù)要求能夠達(da)到 設定的工(gōng)藝溫度。傳送(song)速度的快慢(màn)會影響 預熱(rè)效果。

3闆材的(de)厚度:傳送速(su)度與闆材的(de)厚薄具有相(xiang)應的關系,厚(hou)闆的傳送速(su)度應比薄 闆(pan)稍慢 一點。

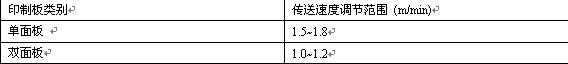

4單(dān)面闆和雙面(miàn)闆:單面闆和(he)雙面闆的熱(re) 傳導性不同(tóng),所要求的預(yu)熱溫度也相(xiàng)應不同。

5無件(jian)的分布密度(dù):由于熱傳導(dao)的作用,印制(zhi)闆上元件的(de)分布密度及(ji)元器件體積(ji)的大小,也 應(ying)作爲設置傳(chuán) 送速度的重(zhòng)要因素之一(yī)國。

經實際操(cāo)作,總結的傳(chuan)送速度參數(shu)調節範圍見(jian)表2。

表2傳送速(su)度調節範圍(wei)

注:要求印制(zhì)闆上沒有特(te)殊的元器件(jiàn)(如:散熱器或(huo)者加固冷闆(pan))

傳送速度v可(kě)按下式進行(hang)計算:v=L/t(m/min)

式中:L—總(zǒng)行程,從進入(rù)預熱區的始(shi)端至第一波(bo)峰的長度;

t—傳(chuan)送時間,min;

V—傳送(sòng)速度,m/min

●溫度控(kong)制:

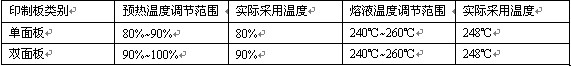

1 預熱溫度(dù):印制闆在焊(han)接前,必須達(da)到 設定的工(gōng)藝溫度。用電(dian)子溫度計固(gù)定在印制闆(pan)的底面,當印(yìn)制闆運行到(dào)達第一波峰(fēng)時,可讀出印(yin)制闆底面的(de)實際溫度,然(ran)後通過計算(suàn)機進行修正(zheng)。預熱速率可(ke)通過下式進(jìn)行計算:

∆T=(T1-T2)/t

式中(zhōng):T1—預熱的工藝(yì)溫度;

T2—環境 溫(wen)度;

t—預熱起始(shǐ)點至 第一波(bo)峰之間的傳(chuán)送時間;

∆T—預熱(re)速率:℃/S.

通常,PCB的(de)預熱速率爲(wei)線性值。當有(you)些元器件的(de)耐溫曲線呈(cheng)非線性值時(shi),根據需要,可(kě)通過計算機(ji)軟件設置八(ba)組輻射燈管(guan)相應的發射(she)功率 。

2焊接溫(wēn)度:波峰焊接(jiē)溫度取決于(yu)焊點形成最(zui)佳狀态所需(xū)要的溫度,這(zhè)裏是指焊料(liào)熔液的溫度(dù),往往實際溫(wen)度與計算機(ji)設置的溫度(du)有些偏差,焊(han)接之前,必須(xu)進行實際測(ce)量。用校準的(de)溫度計或電(diàn)子溫度計測(cè)量錫槽各點(diǎn)溫度。按實際(ji)溫度值修改(gǎi)計算機設置(zhì)的參數。當基(ji)本達到設計(ji)溫度時,空載(zǎi)運行4分鍾,使(shi)溫度分布均(jun1)勻後,再進行(háng)焊接。

以上兩(liang)個方面的溫(wēn)度設置範圍(wei)及實際應用(yong)的參數見表(biǎo)3。

表3溫度調節(jiē)範圍及采用(yòng)實例

環境溫(wēn)度對波峰焊(han)接的影響

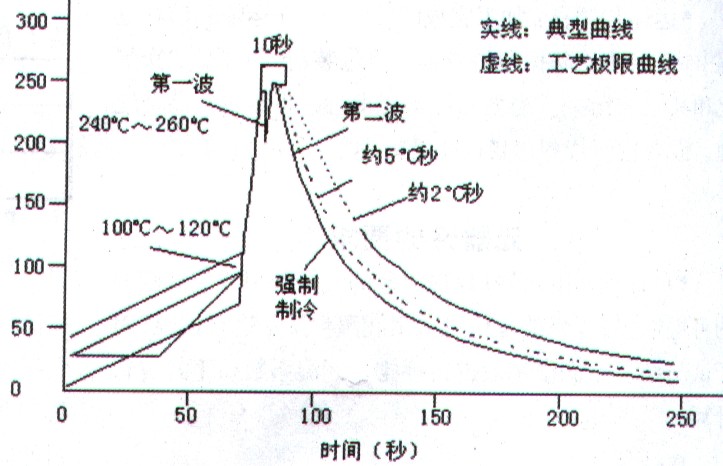

當(dang)環境 溫度發(fā)生較大的變(biàn)化時,PCB預熱的(de)工藝溫度随(sui)之上下浮動(dong),焊接效果立(li)即會發生變(biàn)化。如果變化(huà)量太大以至(zhi)于 預熱 的工(gōng)藝溫度超過(guò)極限值,會造(zào) 成焊點無法(fǎ)形成、虛焊、焊(han)層太厚或太(tài)薄、 橋連等不(bú)良現象。由圖(tú)2可見環境 、溫(wēn)度對預熱工(gōng)藝溫度一時(shí)間曲線的影(yǐng)響。

波峰高度(du)和壓錫深度(du)對焊接的影(ying)響

波峰高度(dù)是指波棱到(dào) 波峰頂點的(de)距離,波峰過(guo)高或過低會(huì)影響被焊件(jian)與波峰的接(jiē)觸狀況,波峰(feng)高度調節範(fan)圍是在0~99%之間(jian),實際對應高(gāo)度約爲0~10mm。99%對應(ying)爲機器的最(zuì)大容限。實際(ji)選用波峰高(gāo)設爲7mm左右。

壓(ya)錫深度是指(zhi)被 焊印 制闆(pan)浸 入焊錫的(de)深 度,一般壓(yā)錫深度爲闆(pǎn)厚的1/2~3/4.壓錫太(tài)深 容易使焊(hàn)錫濺上元件(jian)面;壓錫太淺(qiǎn)時,焊錫塗履(lǚ)力度不夠,則(ze)會造 成虛焊(hàn)或漏焊。

結語(yǔ)

雙波峰焊機(ji)是科技含量(liang)較高的焊接(jiē)設備,以上的(de)分析和總結(jié)有待于完善(shàn),最佳參數隻(zhī)能在實際工(gōng)作中不斷總(zǒng)結得到。

文章(zhāng)整理:昊瑞電(dian)子--助焊劑

/

Copyright 佛山市(shì)順德區昊瑞(ruì)電子科技有(yǒu)限公司. 京ICP證(zheng)000000号

總 機 :0757-26326110 傳 真(zhēn):0757-27881555 E-mail: [email protected]

地 址:佛山市(shì)順德區北滘(jiào)鎮偉業路加(jia)利源商貿中(zhōng)心8座北翼5F 網(wang)站技術支持(chi):順德網站建(jian)設

·•›